Nos encontramos en China, en la región de Guigang en el estado de Guangxi. Aquí, en el distrito de Gangnan se encuentra la empresa Yangxiang y su granja referente, la Guifei Mountain Sow Farm.

Bioseguridad

El primer punto que destaca en esta granja es la bioseguridad a la entrada. Si pensamos que estamos hablando de una granja con 28.000 cerdas con su futura reposición en tan solo 4 naves, no resulta nada extraño. Antes de entrar en la granja hay que pasar primero tres noches en las oficinas centrales de la empresa. Allí hay apartamentos preparados tanto para las visitas como para los empleados y aquí se controlan sus movimientos en todo momento (foto 1).

Tras este periodo nos trasladamos, con ropa de la empresa y vehículos internos (limpiados y termo-desinfectados) hacia la zona montañosa donde se encuentra la granja. Cuando llegamos al camino que nos subirá hasta la granja, y por el que solamente pasan ya vehículos de acceso a ésta, paramos durante unos 30 minutos para una nueva limpieza con agua fría y jabón y la posterior desinfección. Tanto los vehículos como los conductores son gestionados al 100% por la empresa.

Aproximadamente 1 kilómetro después volvemos a parar para una segunda limpieza y desinfección del vehículo, esta vez más corta. Se realiza sin jabón con tiempo aproximado de unos 10 minutos.

Seguimos ascendiendo hasta llegar a la gran puerta de entrada donde tenemos que bajar del coche, lavarnos las manos, colocarnos un primer mono protector y subirnos a otro coche interno que nos llevará al siguiente nivel.

A partir de este punto solo está permitido el acceso a camiones que van a cargar animales o a llevar materias primas a la fábrica exclusiva de pienso. Pero antes de llegar a la zona de carga o descarga, hay un nuevo centro de lavado y termo-desinfección por el que pasan todos estos camiones. Desde aquí se extiende una completa red de vallado que rodea totalmente la zona en la que están ubicados los animales.

Una vez cargados con animales, los vehículos nunca regresan por este mismo camino, sino que utilizan una vía específica de salida.

En el momento de realizar la visita, estaban construyendo un intercambiador de materias primas para que estos camiones ya no entren en el siguiente nivel.

Una vez llegado a este punto, toda persona que vaya a acceder al interior de la granja tiene que pasar una nueva cuarentena de 2 noches y, por supuesto, atravesar una completa zona de duchas y sistema de desinfección.

Cualquier material que tenga que entrar en la zona interna pasa por un proceso de limpieza, desinfección y cuarentena antes de poder ser utilizado.

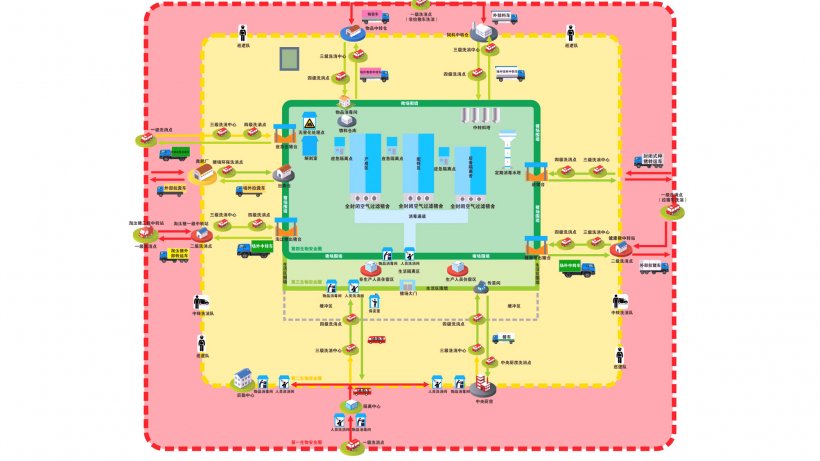

En esta figura, podemos ver los distintos niveles de seguridad (colores) y los movimientos a realizar entre ellos.

Descripción de la granja

El complejo que abarca la "multifloor farm" es muy grande y está en continuo crecimiento. Nos centraremos en el principal núcleo de producción actual y del cual nos podemos hacer una imagen general.

Cada uno de los edificios está pensado para trabajar de forma totalmente independiente. Los dos primeros que se construyeron tienen 7 pisos cada uno. De ellos, 6 están diseñados para albergar 1.086 cerdas por piso y el restante funciona como transición y recría de la futura autoreposición. El resto de los lechones se mueven fuera de la granja al destete. Los dos últimos edificios construidos, son de 9 pisos, destinando 7 a 1.086 cerdas por piso y dos para futuras reproductoras.

Si hacemos un cálculo rápido estaremos hablando de dos edificios con capacidad para 6.500 cerdas cada uno y otros dos con capacidad para 7.600 cerdas cada uno. Un total de 28.000 cerdas en producción, con una producción total estimada de 13.575 lechones por semana.

El CEO de la unidad de negocios de cerdos, Mr. Liu, nos cuenta que para cada piso hay 5 trabajadores exclusivos, por lo que los edificios de 7 pisos tienen un total de 35 trabajadores y los de 9 pisos, 45. Todos los trabajadores del complejo permanecen en él durante 3 meses seguidos tras haber pasado los procesos de cuarentena y trabajan 6 días a la semana descansando uno. De esta manera, el número de movimientos de entrada y salida de personas está reducido al máximo.

La granja tuvo su primer destete el 2 de enero de 2018 y, en mayo de 2019, nacieron las primeras camadas en los edificios de nueve pisos. Según nos contó su director técnico, el objetivo productivo de esta granja es producir animales de alto valor genético y alta sanidad, para poder vender reproductoras a un gran número de productores y empresas.

Para abastecer de pienso a todo este complejo, se construyó la fábrica de piensos, que puede producir 4.680 toneladas al mes.

Datos productivos

Los datos productivos que actualmente tiene la granja, en los dos edificios de 7 plantas que son los que ya están trabajando al 100% (módulos 3 y 4 para ellos), y los objetivos planteados a medio plazo:

| Módulo 3 | Módulo 4 | Objetivo | |

|---|---|---|---|

| % Tasa de partos | 79,83 | 82,56 | 88 |

| Lechones nacidos totales | 13,49 | 13,63 | 13,5 |

| Lechones nacidos vivos | 12,68 | 12,66 | 12,5 |

| Lechones destetados por parto | 11,52 | 11,08 | 11,8 |

| Lechones destetados por hembra y año | 26,50 | 25,46 | 27,14 |

| Peso al destete | 7,31 | 7,01 | 7,8 |

| Días de lactación | 25,77 | 25,65 | 28 |

| Kilos destetados por hembra y año | 193,70 | 178,50 | 211,70 |

Manejo general de la explotación

Entramos un poco más en el manejo de la granja y Mr. Liu nos cuenta que actualmente todavía no son capaces de producir toda la reposición necesaria en la propia granja ya que están en crecimiento, pero que el objetivo será hacerlo lo antes posible para minimizar riesgos de entrada de animales.

Toda la granja dispone de un sistema muy avanzado de control climático con aire filtrado, aire acondicionado y presión negativa. Esta ventilación se realiza por el suelo de cada uno de los pisos y la extracción se hace a través de chimeneas que llevan el aire a la parte alta del edificio donde existe un sistema de lavado del aire con agua para reducir los olores.

Es importante entender que cada piso funciona como una granja independiente, es decir que en cada piso tenemos gestación y maternidad de forma que las cerdas no cambian de piso y el único movimiento que se hace entre estos es para entrar cerdas jóvenes o bien para mover las futuras reproductoras, tras el destete, al piso de recría de estas. Una vez destetados, los lechones se llevan hasta un ascensor que permite llevarlos a la planta baja y de aquí al muelle de carga para llevarlos al engorde.

La alimentación en la granja se realiza en seco de forma automatizada. El sistema de alimentación diseñado, ejecutado y puesto en marcha por una empresa danesa es, sin duda, otro de los puntos que debe destacarse en Guifei Mountain Sow Farm. Para maximizar la bioseguridad, y evitar cualquier entrada de transporte en el recinto, se ha diseñado un complejo sistema de reparto de pienso desde la fábrica de pienso hasta la base de cada uno de los edificios (foto 7). Desde este punto, un sistema de impulsión mecánica todavía más sofisticado sube el pienso, mediante un sistema de cadena, hasta cada uno de los pisos (foto 8).

Todos los módulos ya trabajan con gestaciones grupales, con inseminación en jaula y traslado a los grupos a las 5 semanas, aunque nos cuentan cómo han evolucionado en este sentido pasando, de jaulas autoblocantes en los dos primeros edificios, alimentando una vez al día, a sistemas de alimentación electrónica con chips en los últimos dos bloques de 9 pisos. Las cerdas son alimentadas tres veces en maternidad, para mejorar el consumo su consumo de pienso.

El control térmico de los lechones se realiza mediante mantas térmicas sin nido y, hasta la fecha, se sigue realizando el corte de colas en todos los lechones, pero la empresa quiere dejar de hacerlo en un futuro, aunque sin fecha definida.

Otro de los puntos que sin duda llaman mucho la atención es la gestión de los animales muertos. Para acometer este punto, se diseñó un sistema de saneamiento que permite evacuar los animales muertos a través de unos bajantes que terminan en la planta baja, donde se introducen en un sistema de incineración que hay en cada uno de los edificios.

Tuvimos la oportunidad de reunirnos con el propietario de la empresa, y hablar en profundidad sobre su origen y evolución. Lo veremos en una próxima entrega.