Los equipos utilizados en la manipulación y procesado de la carne pueden ir desde equipos muy sencillos hasta los que son altamente complejos, pero en todos ellos se produce un contacto entre la superficie del equipo y el producto. Es en este punto de contacto donde se encuentran los potenciales peligros para la seguridad del producto. Por lo tanto, el equipo debe ser construido y mantenido de manera que presente una fácil limpieza y desinfección y todas las superficies deben presentar una serie de características que reduzcan al mínimo el riesgo de contaminación y faciliten la limpieza y desinfección.

Con el objetivo de incrementar la seguridad alimentaria en la producción cárnica y mejorar aspectos como la reducción de los niveles de microorganismos, como Escherichia coli y Listeria monocytogenes entre otros, se han establecido unas normas para el diseño de equipos empleados para la producción de carne que se utilizan en la industria cárnica. Los 10 principios del diseño higiénico son (Sanitary Equipment Design Principles, 2014. AMI Foundation):

- Lavable a un nivel microbiológico.

- Construido con materiales compatibles.

- Accesible para realizar trabajos de inspección, mantenimiento, limpieza y saneamiento.

- Que no permita la retención de productos o de líquidos.

- Sellado hermético de determinadas zonas.

- No existencia de nichos o agujeros.

- Mejora de las operaciones de higienización.

- Diseño higiénico de las cajas de mantenimiento.

- Compatibilidad con los sistemas de higiene de otras plantas.

- Protocolos de saneamiento y limpieza validados.

En cuanto a nivel legislativo, la Directiva 2006/42/CE establece que todos los materiales en contacto con los alimentos deben ser no tóxicos, mecánicamente estables, no absorbentes, inertes y resistentes a los productos alimenticios y a todos los agentes de limpieza y desinfección, a las diferentes concentraciones y a las diferentes presiones y temperaturas de utilización.

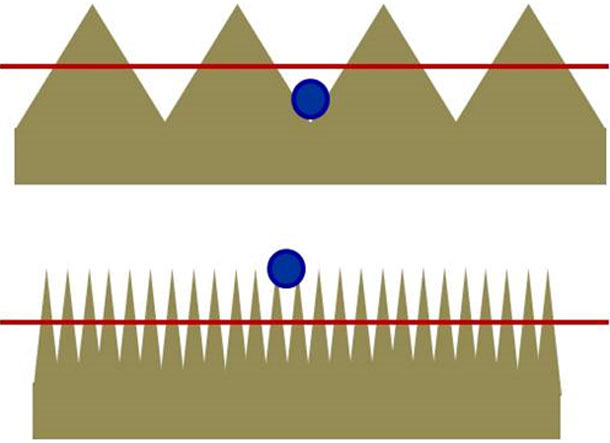

Referente a las superficies en contacto con los alimentos éstas deben ser lisas, duras, continuas, no porosas y sin fisuras ni grietas. Cuanto más lisas, pulidas y menos porosas sean las superficies se evitará de forma más efectiva la acumulación de alimentos, que puede llevar al crecimiento bacteriano, y más fácil será su limpieza. Se ha establecido que la rugosidad superficial afecta a la retención de microorganismos, por lo que la rugosidad media (Ra) se utiliza como un indicador para la buena higiene de las superficies (Figura 1). La superficie en contacto con los alimentos debe tener una Ra ≤ 0,8μm, cuanto más alto sea este valor más largo deberá ser el tiempo de limpieza de la superficie (Whitehead, K.A. y Verran, J., 2006).

En cuanto a las superficies exteriores, éstas tienen la función primordial de protección por lo que, como siempre, su diseño evitará la acumulación de suciedad y facilitará la limpieza. En líneas generales, al diseñar el equipo se deben separar los mecanismos tales como el grupo motor, reductor, transmisor..., siempre más difíciles de limpiar en todos los sentidos, de las zonas en las que se exige una limpieza estricta.

Otro de los puntos importantes a tener en cuenta es el material utilizado en la construcción de los equipos y que estará en contacto con los alimentos. Los materiales más utilizados en la construcción de equipos para el procesado de la carne son:

- Acero inoxidable: alta resistencia a la corrosión, de fácil limpieza y desinfección. Es el material más utilizado en la industria cárnica. Según la norma AISI, los cuatro tipos de aceros inoxidables más adecuados son: AISI 304, AISI 304L, AISI 316 y AISI 316L.

- Aluminio y sus aleaciones: buen conductor eléctrico y térmico con elevada resistencia a la corrosión. Mucho menos utilizado debido a su baja elasticidad, bajo límite de fatiga y bajo punto de fusión.

- Aleaciones de níquel y cobalto: se utilizan para la protección contra la corrosión y para conseguir resistencia a altas temperaturas, aprovechando que sus puntos de ebullición y de resistencia son altos.

- Materiales poliméricos: polímeros termoplásticos resistentes a los ácidos, álcalis y agentes de limpieza. Las propiedades generales de los polímeros varían mucho en función de la materia prima utilizada, los aditivos incorporados y del procedimiento de fabricación.

En los últimos años se están desarrollando, dentro de lo que se conoce como nanotecnología, una serie de nanomateriales y nanopartículas de aplicación en los equipos de procesado de alimentos con el objetivo de evitar el crecimiento de microorganismos, dificultar la formación de biofilms y facilitar los procesos de limpieza de las superficies de los equipos que entran en contacto con los alimentos. Esta nanotecnología hace muchos años que se está estudiando y aplicando a nivel médico pero recientemente se ha empezado a implantar dentro de la industria alimentaria y también en la industria de procesado de productos cárnicos.

Una de las aplicaciones más importantes de esta nanotecnología es la incorporación de nanopartículas en el acero inoxidable (material más utilizado en la construcción de la mayoría de equipos de la industria alimentaria). Estas nanopartículas se suelen incorporar mediante recubrimientos con resina de silicona. Se ha demostrado que estas nanopartículas ofrecen al material propiedades bactericidas que permiten actuar contra bacterias patógenas, potencialmente nocivas para la salud humana, y frenar su crecimiento.

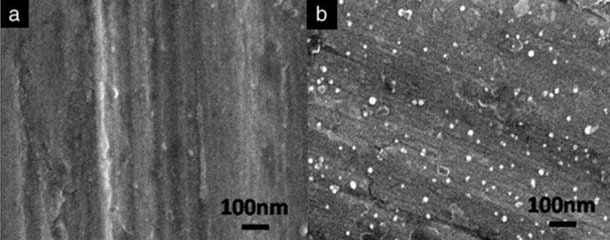

Uno de los materiales más estudiados y utilizados para impregnar las superficies de acero inoxidable es la plata en forma de nanopartículas (Figura 2). Varios estudios han demostrado que mediante la aplicación de nanoplata en estas superficies el crecimiento microbiano de bacterias, como E.coli o Listeria Monocytogenes entre otros, puede reducirse significativamente. El mecanismo del efecto antimicrobiano aún no se ha resuelto, pero se han descrito dos posibles hipótesis sobre la acción de estas nanopartículas. Por un lado se cree que puede ser una propiedad intrínseca de la propia nanoplata, por otra parte también se cree que este efecto podría deberse a la liberación de las nanopartículas de plata de la superficie. Además de la acción bactericida de las nanopartículas, otro objetivo de éstas es reducir la formación de biofilms en las superficies que se encuentran muchas horas en contacto con los alimentos que se están procesando. La incorporación de estas nanopartículas también se ha visto que puede facilitar la limpieza de las superficies, haciendo que estos procesos sean mucho más eficientes y, por tanto, menos costosos (Greiner, R. et al, 2009).

Aunque se reconoce abiertamente que las aplicaciones emergentes de la nanotecnología pueden aportar grandes beneficios a la industria cárnica, también hay que reconocer que los nanomateriales y las nanopartículas utilizadas pueden plantear diferentes riesgos sobre los alimentos, la salud del consumidor y el medio ambiente. Para evaluar la seguridad de las nanopartículas y los nanomateriales se han realizado gran cantidad de pruebas de toxicidad y todas han dado resultados que indican que no hay peligro para la salud del consumidor. Sin embargo no existe actualmente una regulación específica sobre la nanotecnología en la industria alimentaria. Desde el año 2006, el UK Institute of Food Science and Technology analiza la legislación europea de seguridad alimentaria y, hasta el momento, se ha concluido que ésta es suficiente para cubrir los posibles riesgos de las nanopartículas y los nanomateriales en el procesado los alimentos (Ramachandraiah, K. et al, 2015).